SD-ALTISの主観

Z1100Rのアッパーカウル補修作業にて

純正7Fを補修色として準備したお話。

依頼者からは「既存ラインや裏面は色を塗らないでくれ」との事。

あくまでもライムグリーン部だけの補修依頼。

ではライン部分と裏面を全マスキングして、ライム部分の傷をパテ補修して

下地処理して補修ペイントする作業工程になります。

当時の風味?ヤレも残しつつメインのグリーンはきれいにってことですね。

手持ちの7F在庫が無かったので、塗料原液から準備いたします。

いきなり二種類の原液紹介していますが、途中経過は省きまして

最初に準備した右の缶は某プロスト社の7F調色

二回目に準備した左の缶は某浜松第一社の7F調色

まずはカウルの下地を終え、FRP材料関連でもお世話になってる

プロスト社にて準備した7Fを希釈準備。

けれどその時点でイメージとかけ離れてる・・・

「あれ~?ん~?こんなんだっけ~?」とか思いつつ

ついついカウルに塗ってしまった・・・

ここで我慢すればよかったんだけどね・・・

なんか全然違うんですよ色が・・・

左が今回リペイントしたZ1100R用純正Fカウルで

右は色見本として比較した7RR用新品Fフェンダー。

大分違いますねぇ・・・

プロスト調色はあきらかに暗いです。

サンプルの7RR純正7Fライムグリーン。

旧ライムとはいえそれなりに発色良いです。

で、塗り直したら同じ色合いになりました。。。

塗り直すといっても、一度ペイントしてしまったので

再度、下地調整とマスキングを行いましたので

作業手間は二倍になってしまいました。

なんか私が作業を失敗したようになってしまいますが

どうなんでしょう?

余計な経費は自分持ちになる・・・

なんだか納得いかない事案でゴザイマス・・・

一応ここまでの経緯をプロストさんにも相談しました。

対応は悪くなかったですよ、よくもないけど・・・

担当の方はオートバイなどにサラサラ興味もないわけで

「調色データがあってその配合通りに調色しただけなので

合ってるか合っていないかはわからない」との事。

そもそも違うライムグリーンじゃないのですか?とも・・・

まぁ、何言ってもバイクにことさら興味のない女子相手に

「そもそもライムグリーンは~」と講釈しても無意味なので

私の個人的見解として、調色して似ている色もあるだろうけど

そうじゃない時もある、それでは発注が賭けになってしまう。

仕事で使用するときにそんな馬鹿な一か八かは悪手である。

7Fに関してはダメ、違うので二度と頼みません。

やはりオートバイ専門店でそろえましょうかね。。。

最後に

「余計ですがデータ確認したほうがよろしいですよ?」と。

そしたら

「はぁ、でもメーカー指定の配色で~」云々仰るので

もうそのままでいいんじゃね?って思いました。。。

今までそんな事言われたことないって言ってたからさ。

で、裏面を全マスした理由は、残したい印があった為。

これは製造年月日なのかな?

これを残して「当時物だよ」って事なのかな?

まぁ、それなりに貴重?なので手間が増えましたとさ。。。

純正7Fを補修色として準備したお話。

依頼者からは「既存ラインや裏面は色を塗らないでくれ」との事。

あくまでもライムグリーン部だけの補修依頼。

ではライン部分と裏面を全マスキングして、ライム部分の傷をパテ補修して

下地処理して補修ペイントする作業工程になります。

当時の風味?ヤレも残しつつメインのグリーンはきれいにってことですね。

手持ちの7F在庫が無かったので、塗料原液から準備いたします。

いきなり二種類の原液紹介していますが、途中経過は省きまして

最初に準備した右の缶は某プロスト社の7F調色

二回目に準備した左の缶は某浜松第一社の7F調色

まずはカウルの下地を終え、FRP材料関連でもお世話になってる

プロスト社にて準備した7Fを希釈準備。

けれどその時点でイメージとかけ離れてる・・・

「あれ~?ん~?こんなんだっけ~?」とか思いつつ

ついついカウルに塗ってしまった・・・

ここで我慢すればよかったんだけどね・・・

なんか全然違うんですよ色が・・・

左が今回リペイントしたZ1100R用純正Fカウルで

右は色見本として比較した7RR用新品Fフェンダー。

大分違いますねぇ・・・

プロスト調色はあきらかに暗いです。

サンプルの7RR純正7Fライムグリーン。

旧ライムとはいえそれなりに発色良いです。

で、塗り直したら同じ色合いになりました。。。

塗り直すといっても、一度ペイントしてしまったので

再度、下地調整とマスキングを行いましたので

作業手間は二倍になってしまいました。

なんか私が作業を失敗したようになってしまいますが

どうなんでしょう?

余計な経費は自分持ちになる・・・

なんだか納得いかない事案でゴザイマス・・・

一応ここまでの経緯をプロストさんにも相談しました。

対応は悪くなかったですよ、よくもないけど・・・

担当の方はオートバイなどにサラサラ興味もないわけで

「調色データがあってその配合通りに調色しただけなので

合ってるか合っていないかはわからない」との事。

そもそも違うライムグリーンじゃないのですか?とも・・・

まぁ、何言ってもバイクにことさら興味のない女子相手に

「そもそもライムグリーンは~」と講釈しても無意味なので

私の個人的見解として、調色して似ている色もあるだろうけど

そうじゃない時もある、それでは発注が賭けになってしまう。

仕事で使用するときにそんな馬鹿な一か八かは悪手である。

7Fに関してはダメ、違うので二度と頼みません。

やはりオートバイ専門店でそろえましょうかね。。。

最後に

「余計ですがデータ確認したほうがよろしいですよ?」と。

そしたら

「はぁ、でもメーカー指定の配色で~」云々仰るので

もうそのままでいいんじゃね?って思いました。。。

今までそんな事言われたことないって言ってたからさ。

で、裏面を全マスした理由は、残したい印があった為。

これは製造年月日なのかな?

これを残して「当時物だよ」って事なのかな?

まぁ、それなりに貴重?なので手間が増えましたとさ。。。

ステップ交換すると純正サイドスタンドとの位置関係が良くない。

特にチェンジペダル部分とサイドスタンドが非常に近くなる。

操作性が悪くなりシフトチェンジがストレスになる。

ならば干渉しない位置まで下げて上げての超バックステップは

残念ながらポジションの破綻に繋がってしまう。

そんな位置関係を改善するにはサイドスタンドの移設のみ。

だけど、毎回そんな大事作業をやる訳にもいかないので

角度修正した補正サイドスタンドでご機嫌伺う作戦。

バッチリ個人的にオッケイです。

シフトアップ時のつま先とサイドスタンドとの干渉が無くなって

ギアチェンジ作業しやすい位置に収まりました。

ステップバーの位置も自然な位置に有るので膝も楽です。

まぁ、個体差も有るし主観なので全部とは言い切れませんけど。

J系に対応する角度修正スタンドが売ってるかは知り得ません。

売ってるならソレを買った方が楽ですが、ソレがダメな場合も有る。

ならば待ってる間に対策できるから今回は純正を修正加工しました。

正直、本来ならばベースの位置から作り変えたいです。

そう思うくらい純正の位置とステップ位置の相性が悪いと思う。

自分のJは脱着式に替えてます、それが答えだと思ってます。

余計で過剰な補強や無駄な加工する為にフレームまでバラスなら

操安性優先の為にスタンドの位置も替えた方がよっぽど有意義。

ストレスのない操安性を有する作業は非常に地味だけど

オーナーにとってとても有意義な未来が約束されてマス。

特にチェンジペダル部分とサイドスタンドが非常に近くなる。

操作性が悪くなりシフトチェンジがストレスになる。

ならば干渉しない位置まで下げて上げての超バックステップは

残念ながらポジションの破綻に繋がってしまう。

そんな位置関係を改善するにはサイドスタンドの移設のみ。

だけど、毎回そんな大事作業をやる訳にもいかないので

角度修正した補正サイドスタンドでご機嫌伺う作戦。

バッチリ個人的にオッケイです。

シフトアップ時のつま先とサイドスタンドとの干渉が無くなって

ギアチェンジ作業しやすい位置に収まりました。

ステップバーの位置も自然な位置に有るので膝も楽です。

まぁ、個体差も有るし主観なので全部とは言い切れませんけど。

J系に対応する角度修正スタンドが売ってるかは知り得ません。

売ってるならソレを買った方が楽ですが、ソレがダメな場合も有る。

ならば待ってる間に対策できるから今回は純正を修正加工しました。

正直、本来ならばベースの位置から作り変えたいです。

そう思うくらい純正の位置とステップ位置の相性が悪いと思う。

自分のJは脱着式に替えてます、それが答えだと思ってます。

余計で過剰な補強や無駄な加工する為にフレームまでバラスなら

操安性優先の為にスタンドの位置も替えた方がよっぽど有意義。

ストレスのない操安性を有する作業は非常に地味だけど

オーナーにとってとても有意義な未来が約束されてマス。

今までJ系のバックステップで収まりが良かった製品の少なさに

疑問を持ちつつ、5万円以上の価格帯で販売されてる製品類を

ワタシの都合で手直しするのも控えてきました。

今回みたいな総合的なリフレッシュ作業における役目の場合

手直しは推奨必須となり、オーナーさんも同意して頂き

今よりもっと良い位置に変更いたします。

ポジションは個人差なので追及しても良いかと思います。

バックステップの加工ベースはオーヴァー製の位置可変タイプ。

パイプハンドルセットの場合、後ろスギの上スギの位置になる。

セパハンでセットすれば位置関係は最適なのかもしれないけど

現状では足の曲がりがキツイのは仕方ないかも・・・。

ベースプレートを新規設計して、バーの位置を変えます。

基本的なステップ本体はオーヴァー製をそのまま引き継ぎます。

ついでにブラックアルマイト処理で再化粧しました。

非常に良い位置に収まりました。

で、J系の悪手は、サイドスタンドとの位置関係がダメな所。

右側通行帯の輸入車も形状やらグッダグダだしね。

全種類のステップを網羅した訳じゃ無いので断言はできませんが

この位置関係がスッキリ機能的なステップは触った事無いです。

諦めてこのまま使う事など皆無なのできちんと対策します。

優先順位はポジションが一番、スタンドの補正加工ですね。

切って角度替えるだけなので比較的楽な作業になるんですが

簡単では無いので、対応されてる方も少ないのが現状かと。

吊るしのステップで満足できる人には無縁の作業ですので

お気になさらず、「戯言」と認識くださいませ。

右ステップブレーキ側の位置関係はこんな感じ。

リアマスターは一体式を採用、固定部分をM6処理してます。

マスタープレートは後程アルマイト処理します。

うん、シンプルで好ましいです。

取付部分が何ヶ所にも移動できる方式の価値は理解できますが

そこまで必死な物は【’80s車列】には求めていません。

比較的楽なポジションでスマートに行きたいと思っています。

疑問を持ちつつ、5万円以上の価格帯で販売されてる製品類を

ワタシの都合で手直しするのも控えてきました。

今回みたいな総合的なリフレッシュ作業における役目の場合

手直しは推奨必須となり、オーナーさんも同意して頂き

今よりもっと良い位置に変更いたします。

ポジションは個人差なので追及しても良いかと思います。

バックステップの加工ベースはオーヴァー製の位置可変タイプ。

パイプハンドルセットの場合、後ろスギの上スギの位置になる。

セパハンでセットすれば位置関係は最適なのかもしれないけど

現状では足の曲がりがキツイのは仕方ないかも・・・。

ベースプレートを新規設計して、バーの位置を変えます。

基本的なステップ本体はオーヴァー製をそのまま引き継ぎます。

ついでにブラックアルマイト処理で再化粧しました。

非常に良い位置に収まりました。

で、J系の悪手は、サイドスタンドとの位置関係がダメな所。

右側通行帯の輸入車も形状やらグッダグダだしね。

全種類のステップを網羅した訳じゃ無いので断言はできませんが

この位置関係がスッキリ機能的なステップは触った事無いです。

諦めてこのまま使う事など皆無なのできちんと対策します。

優先順位はポジションが一番、スタンドの補正加工ですね。

切って角度替えるだけなので比較的楽な作業になるんですが

簡単では無いので、対応されてる方も少ないのが現状かと。

吊るしのステップで満足できる人には無縁の作業ですので

お気になさらず、「戯言」と認識くださいませ。

右ステップブレーキ側の位置関係はこんな感じ。

リアマスターは一体式を採用、固定部分をM6処理してます。

マスタープレートは後程アルマイト処理します。

うん、シンプルで好ましいです。

取付部分が何ヶ所にも移動できる方式の価値は理解できますが

そこまで必死な物は【’80s車列】には求めていません。

比較的楽なポジションでスマートに行きたいと思っています。

Z1100GPB1やZ1000R1、Z1000J1などのいわゆる

「J系初期エンジン」のFスプロケット固定方法の対策。

J系好きな人は知ってると思いますのでニッチ報告です。

どっかで誰かが同じような事やってたらスミマセン。

個人的な少ない経験値からの報告が基礎になってますので

間違っていてもスミマセン、その場合は専門店へ。

これ、約10年前のネタだけど 今の今まで聞いた事も無い。

なので、被ってる事はないはずだけど一応ね。

装着車両はウチで約八年寝かしてるB1・・・。

いい加減にしろと、そりゃそうです・・・。

で、この年代型式周辺だけ?アウトプットシャフトが専用形状で

Fスプロケ固定方法がボルト固定専用ロック方式になってる。

この固定方法がちょっと厄介で、使用するFスプロケによっては

まったく意味をなさない場合が有る。

で、コレが初期型用の固定ボルト構成部品。

何がダメなのか、使えないのか、意味をなさないのか

そんな説明は面倒なので省きます。

オフセットスプロケ装着例ですが、この時点で組めていない。

面が合ってないので固定できていない、意味をなしていない。

俗に言う「ローソン系オフセットスプロケ」を装着すると

こんな状態になるのでは?と思いますがどうですか?

断言できなくてスミマセン・・・。

このままボルトで固定して終わり状態の車両が過去有りました。

そんなの無理ですねダメです、確実にボルトは緩みます。

力いっぱい締め上げてボルトがちぎれましたってー例も有ります。

物理的な対策が出来ない状況では仕方ない事です。

根本的な対策は後期型のアウトプットシャフトに交換する事。

だけど「エンジン調子良いのにエンジン開けたくないです」、と。

そんなのワタシも同様、もっと手軽に対策したいです。

で、ワタシのJも初期型なので対策部品を10年前に作りました。

それを装着する報告でゴザイマス。

J系初期エンジン専用スプロケボルトセット¥9000-

専用ボルトの材質はSCM材で無電解ニッケルメッキ仕上げ。

廻り止めワッシャーはカワサキ純正ZX系ワッシャー。

取付例

非常に単純なニッチパーツです。

部品構成を頭の中で整理出来る方なら説明不要アイテム。

取付注意点として、クランクケースの赤色に塗ってる場所と

使用するスプロケ裏側が干渉する場合が有ります。

特にオフセットスプロケ使用時の場合、斜度との関係ですね。

コレに関しては全てのスプロケを試したわけじゃないですので

成功推奨例を述べる訳にもいきません。

漠然とですが、装着の相性として

J系オフセットスプロケとは相性悪い。

ZX系オフセットスプロケとは相性良い。

ただし、銘柄によっては干渉する場合が有る。

そう云った所も踏まえて対策できない方には不向きです。

お金を使ってエンジン開けてシャフト交換するか

知恵を絞って手に入る物で外部対策するか

適当な構成で見ないふりをするかは自己責任です。。。

おっと、また真似しないでね、イヒ。。。

ちなみにワタシのJに装着しているデータです。

Fスプロケ #525仕様オフセットスプロケ

Rホイル 900ニンジャ用ダイマグ5.5-17ハブ加工

Rサス左側取付部分10㎜外側移動

フレーム内インライン処理無し

個体差有るかもですが、10年間トラブル無し。

J初期にはコレが正解でしょうと思ってますが如何?

「J系初期エンジン」のFスプロケット固定方法の対策。

J系好きな人は知ってると思いますのでニッチ報告です。

どっかで誰かが同じような事やってたらスミマセン。

個人的な少ない経験値からの報告が基礎になってますので

間違っていてもスミマセン、その場合は専門店へ。

これ、約10年前のネタだけど 今の今まで聞いた事も無い。

なので、被ってる事はないはずだけど一応ね。

装着車両はウチで約八年寝かしてるB1・・・。

いい加減にしろと、そりゃそうです・・・。

で、この年代型式周辺だけ?アウトプットシャフトが専用形状で

Fスプロケ固定方法がボルト固定専用ロック方式になってる。

この固定方法がちょっと厄介で、使用するFスプロケによっては

まったく意味をなさない場合が有る。

で、コレが初期型用の固定ボルト構成部品。

何がダメなのか、使えないのか、意味をなさないのか

そんな説明は面倒なので省きます。

オフセットスプロケ装着例ですが、この時点で組めていない。

面が合ってないので固定できていない、意味をなしていない。

俗に言う「ローソン系オフセットスプロケ」を装着すると

こんな状態になるのでは?と思いますがどうですか?

断言できなくてスミマセン・・・。

このままボルトで固定して終わり状態の車両が過去有りました。

そんなの無理ですねダメです、確実にボルトは緩みます。

力いっぱい締め上げてボルトがちぎれましたってー例も有ります。

物理的な対策が出来ない状況では仕方ない事です。

根本的な対策は後期型のアウトプットシャフトに交換する事。

だけど「エンジン調子良いのにエンジン開けたくないです」、と。

そんなのワタシも同様、もっと手軽に対策したいです。

で、ワタシのJも初期型なので対策部品を10年前に作りました。

それを装着する報告でゴザイマス。

J系初期エンジン専用スプロケボルトセット¥9000-

専用ボルトの材質はSCM材で無電解ニッケルメッキ仕上げ。

廻り止めワッシャーはカワサキ純正ZX系ワッシャー。

取付例

非常に単純なニッチパーツです。

部品構成を頭の中で整理出来る方なら説明不要アイテム。

取付注意点として、クランクケースの赤色に塗ってる場所と

使用するスプロケ裏側が干渉する場合が有ります。

特にオフセットスプロケ使用時の場合、斜度との関係ですね。

コレに関しては全てのスプロケを試したわけじゃないですので

成功推奨例を述べる訳にもいきません。

漠然とですが、装着の相性として

J系オフセットスプロケとは相性悪い。

ZX系オフセットスプロケとは相性良い。

ただし、銘柄によっては干渉する場合が有る。

そう云った所も踏まえて対策できない方には不向きです。

お金を使ってエンジン開けてシャフト交換するか

知恵を絞って手に入る物で外部対策するか

適当な構成で見ないふりをするかは自己責任です。。。

おっと、また真似しないでね、イヒ。。。

ちなみにワタシのJに装着しているデータです。

Fスプロケ #525仕様オフセットスプロケ

Rホイル 900ニンジャ用ダイマグ5.5-17ハブ加工

Rサス左側取付部分10㎜外側移動

フレーム内インライン処理無し

個体差有るかもですが、10年間トラブル無し。

J初期にはコレが正解でしょうと思ってますが如何?

え~、作業内容の変更です。

既存の加工済みハーネスをベースに補修作業を試みましたが

ちょっと断念して中古純正ハーネスから制作し直します。

当初は車両購入時に付属していた加工済み配線をベースに用いて

補修作業を行う予定でいましたが、やはり無理かな?と・・・。

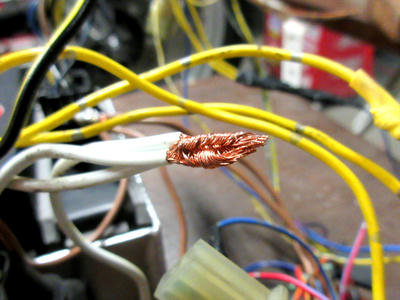

こんな処理されてる箇所が多々あるので、あきらめました・・・。

レギュレーター線250型6Pカプラ

純正車体のままなら余裕が有るのでこのサイズでイケますが

今回見たく小さい電装ケースの場合は小型化しないと無理なので

250型3Pの分配仕様にてダイレクト結束にします。

こんな感じに各カプラサイズの小型化と間引きを検証していきます。

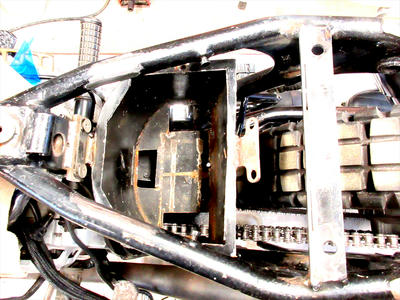

ある程度、補器類の配置調整した状態。

車体に仮配置して通電確認します。

はい、問題無く操作確認出来ました。

補器類との配置寸法を最終調節して完成となります。

配線テープまいてハーネスの完成です。

コレをあの小型な電装ケースに配置させて終了でゴザイマス。

で、今回の見限った残線がコレ

既存の加工済みハーネスをベースに補修作業を試みましたが

ちょっと断念して中古純正ハーネスから制作し直します。

当初は車両購入時に付属していた加工済み配線をベースに用いて

補修作業を行う予定でいましたが、やはり無理かな?と・・・。

こんな処理されてる箇所が多々あるので、あきらめました・・・。

レギュレーター線250型6Pカプラ

純正車体のままなら余裕が有るのでこのサイズでイケますが

今回見たく小さい電装ケースの場合は小型化しないと無理なので

250型3Pの分配仕様にてダイレクト結束にします。

こんな感じに各カプラサイズの小型化と間引きを検証していきます。

ある程度、補器類の配置調整した状態。

車体に仮配置して通電確認します。

はい、問題無く操作確認出来ました。

補器類との配置寸法を最終調節して完成となります。

配線テープまいてハーネスの完成です。

コレをあの小型な電装ケースに配置させて終了でゴザイマス。

で、今回の見限った残線がコレ

W400のハーネス補修作業でゴザイマス。

今回もチョッパーテイストカスタムな車体に

お馴染みのスカハーネスを補修制作します。

現行ダブルの配線加工依頼はZ系に次いで多い個体種です。

今回見たく車体に合わせてとことんシンプルにしたり

通販的に加工処理だけ行ったりと多様ですが

個人的に所有してるせいもあって好きな作業です。。。

で、この車両は購入時からチョッパー風な車体らしいです。

なので、車体構成はあまり崩さずに多少仕様変更をしつつ

自分らしさを求めたいとの事で、現オーナーさんのお手伝い。

購入先でそれなりにハーネス加工処理を行われていましたが

もっと良くする為に、申し訳ないですが是正作業行います。

今回の作業点で難題が一つ、オーナーさんの条件として

『既存の電装ケースを継続使用する事』

を希望されてまして、コレがちょっとだけ厄介・・・。

厄介な理由として主に二点

・バッテリーを含めた補器類一式を纏められる余裕が無い。

(違う場所に設置すれば良いが、丸見えバッテリーは嫌・・・)

・取り付け方や形状があまり好ましくない。

(新規で制作すればもっとしっかり良くなるが予算が無い・・・)

まぁ、あくまでも楽に作業したい私の希望なんですけどね・・・。

電装ケースに収める予定の補器類一式がコチラ。

ショーライBATを使用する事で「電装IN仕様」になってしまった

訳でして、このヘンの物理的配置が重要になってくるんです。

まずは電装ケース内に配置する「仕切りケース」を制作。

逆にこの仕切りケースで基本的な電装補器類を管理します。

いちいち小さい電装ケース内部で配線処理なんて出来ません。

作業性と確実性を上げる為に最適な手法を模索して解決。

取敢えず、車両購入後に実働していた加工済みハーネスを元に

この仕切りケースによる配置シュミレーションを行います。

この状態を基本として各種ハーネスの位置関係を是正します。

今回もチョッパーテイストカスタムな車体に

お馴染みのスカハーネスを補修制作します。

現行ダブルの配線加工依頼はZ系に次いで多い個体種です。

今回見たく車体に合わせてとことんシンプルにしたり

通販的に加工処理だけ行ったりと多様ですが

個人的に所有してるせいもあって好きな作業です。。。

で、この車両は購入時からチョッパー風な車体らしいです。

なので、車体構成はあまり崩さずに多少仕様変更をしつつ

自分らしさを求めたいとの事で、現オーナーさんのお手伝い。

購入先でそれなりにハーネス加工処理を行われていましたが

もっと良くする為に、申し訳ないですが是正作業行います。

今回の作業点で難題が一つ、オーナーさんの条件として

『既存の電装ケースを継続使用する事』

を希望されてまして、コレがちょっとだけ厄介・・・。

厄介な理由として主に二点

・バッテリーを含めた補器類一式を纏められる余裕が無い。

(違う場所に設置すれば良いが、丸見えバッテリーは嫌・・・)

・取り付け方や形状があまり好ましくない。

(新規で制作すればもっとしっかり良くなるが予算が無い・・・)

まぁ、あくまでも楽に作業したい私の希望なんですけどね・・・。

電装ケースに収める予定の補器類一式がコチラ。

ショーライBATを使用する事で「電装IN仕様」になってしまった

訳でして、このヘンの物理的配置が重要になってくるんです。

まずは電装ケース内に配置する「仕切りケース」を制作。

逆にこの仕切りケースで基本的な電装補器類を管理します。

いちいち小さい電装ケース内部で配線処理なんて出来ません。

作業性と確実性を上げる為に最適な手法を模索して解決。

取敢えず、車両購入後に実働していた加工済みハーネスを元に

この仕切りケースによる配置シュミレーションを行います。

この状態を基本として各種ハーネスの位置関係を是正します。

Z400FXシリーズとZ400Jには相まみえない部分が有るので

その独自性を踏まえ対策できる範囲で純正風にリニューアル。

右が’81J2の400J純正ディスクローター

段減りして使用基準値以下の要交換品質。

左はサンスター製Z1000J対応TRADタイプ。

基本的に同形状なので流用可能です。

ただ、固定部分のインナー厚が1㎜厚い。

ココの厚みです。

1㎜とはいえ厚い分、キャリパーとのクリアランスが狭くなる。

固定ボルトとのクリアランスに注意する事が前提ですね。

緩んだらいけない場所なのできちんと対応して下さい。

FX1~3型には新規対応のローターが販売される模様ですが

台数の少ない400Jには専用部品が少ない事を踏まえた上で

仕様地別に何パターンか数値的な変更点が有るらしい?

あくまでも実車を採寸して対策できる事を確認する事が重要です。

その独自性を踏まえ対策できる範囲で純正風にリニューアル。

右が’81J2の400J純正ディスクローター

段減りして使用基準値以下の要交換品質。

左はサンスター製Z1000J対応TRADタイプ。

基本的に同形状なので流用可能です。

ただ、固定部分のインナー厚が1㎜厚い。

ココの厚みです。

1㎜とはいえ厚い分、キャリパーとのクリアランスが狭くなる。

固定ボルトとのクリアランスに注意する事が前提ですね。

緩んだらいけない場所なのできちんと対応して下さい。

FX1~3型には新規対応のローターが販売される模様ですが

台数の少ない400Jには専用部品が少ない事を踏まえた上で

仕様地別に何パターンか数値的な変更点が有るらしい?

あくまでも実車を採寸して対策できる事を確認する事が重要です。