SD-ALTISの主観

引き続き希少なRKクロスのギア補修です。

純正部品の供給が無い為に暗礁に乗り上げている風ですが

有る所には有りますので焦りません。

つか、ウチの油冷EG牧場にスペアエンジン有りますので

そのエンジンからミッション取り出します。

この有難いドナーエンジンはピストンブローしていまして

ヘッドとシリンダーがクラッシュしてる部品取りRKエンジンです。

いつか自分の油冷に使おうと温めていたのですがこれも宿命ですね。

六速ギアだけ交換するのでドライブギアを全バラして確認します。

まぁ、破損してるベアリングベースがシャフトに残ってるし

スペーサーが固着して外れないので必然となる作業ですね。

断腸の思いで組み込みます。

肥やしになるよりはまぁ、いいでしょう・・・。

で、ちょっと脱線して

今回のトラブル元凶がこのベアリング。

画像右のドライブシャフト用が壊れた。

750は同じ形状の物?を二個使用するが品番とメーカーが違う。

見た感じ、同じ様に見えるがどうなんだろう?・・・。

スズキの純正部品は同じ物なのに部番が違う物が多い気がする。

まぁ、もう壊れないでね、と。

純正部品の供給が無い為に暗礁に乗り上げている風ですが

有る所には有りますので焦りません。

つか、ウチの油冷EG牧場にスペアエンジン有りますので

そのエンジンからミッション取り出します。

この有難いドナーエンジンはピストンブローしていまして

ヘッドとシリンダーがクラッシュしてる部品取りRKエンジンです。

いつか自分の油冷に使おうと温めていたのですがこれも宿命ですね。

六速ギアだけ交換するのでドライブギアを全バラして確認します。

まぁ、破損してるベアリングベースがシャフトに残ってるし

スペーサーが固着して外れないので必然となる作業ですね。

断腸の思いで組み込みます。

肥やしになるよりはまぁ、いいでしょう・・・。

で、ちょっと脱線して

今回のトラブル元凶がこのベアリング。

画像右のドライブシャフト用が壊れた。

750は同じ形状の物?を二個使用するが品番とメーカーが違う。

見た感じ、同じ様に見えるがどうなんだろう?・・・。

スズキの純正部品は同じ物なのに部番が違う物が多い気がする。

まぁ、もう壊れないでね、と。

RK用のミッションギアはメーカー在庫無い。

勿論ガスケットセットも無い。

しかし、無いまでも同系車種で賄う事にするしかない。

なんとか消耗品類は個別に注文してある程度揃ったので

エンジン分解チェック開始します。

腰下だけのここまでは確認しながら1時間程度の作業時間。

分解した部品をきちんと保管しておく為のラックを準備すると良い。

分解部品の管理把握は重要ですから整理整頓しましょうね。

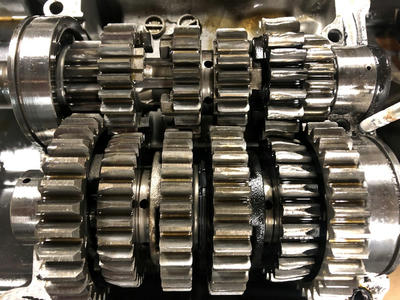

さて、無事にケースが分割出来ました。

クランク周辺には特に目立った汚れや破損は無い状態ですが

今回の問題はミッション・・・。

やはり、想像通りダメージ受けてる様子です・・・。

ドライブギア(上)、ドリブンギア(下)共に6速ギア

(右から2枚目)に打痕破損が見受けられる。

ドライブ側はギア面に一部欠損変形してる状態・・・。

原因はドライブシャフトベアリングの破損。

そんなに多いトラブルじゃないけど要交換必須ポイント。

まぁ、6速だけで済んだのは幸いとする事にしますかね・・・。

分解チェックして無いので断定できませんが

懸念してたギア自体の欠損が無かったのも幸いです。

しかし、補修部品は無い(当時の価格は2枚で1万弱)

他年式のミッションと入れ替える選択肢が99%。

残りの1%は誠に不本意ですが

「無かった事にする作戦」

まぁ、試しても良いと思いますよ(推奨しないけど)

打痕あるギア面修正してさ(隙間広がるから異音出るかもね)

当たり幅が変わるから耐久性は謎だな(また壊れるかもね)

でも工賃は頂くけど保証しないよ(組むだけでしょ?)

う~ん、無責任で無駄な作業になりそうですね・・・。

捨てがたいクロスレシオを優先するか否か、が焦点。

まぁ、時間あるのでこれからは熟考タイムに突入です。

互いに大人ですし、無茶はしませんよ。

もしかしたら見つかるかもねクロスミッション。。。

勿論ガスケットセットも無い。

しかし、無いまでも同系車種で賄う事にするしかない。

なんとか消耗品類は個別に注文してある程度揃ったので

エンジン分解チェック開始します。

腰下だけのここまでは確認しながら1時間程度の作業時間。

分解した部品をきちんと保管しておく為のラックを準備すると良い。

分解部品の管理把握は重要ですから整理整頓しましょうね。

さて、無事にケースが分割出来ました。

クランク周辺には特に目立った汚れや破損は無い状態ですが

今回の問題はミッション・・・。

やはり、想像通りダメージ受けてる様子です・・・。

ドライブギア(上)、ドリブンギア(下)共に6速ギア

(右から2枚目)に打痕破損が見受けられる。

ドライブ側はギア面に一部欠損変形してる状態・・・。

原因はドライブシャフトベアリングの破損。

そんなに多いトラブルじゃないけど要交換必須ポイント。

まぁ、6速だけで済んだのは幸いとする事にしますかね・・・。

分解チェックして無いので断定できませんが

懸念してたギア自体の欠損が無かったのも幸いです。

しかし、補修部品は無い(当時の価格は2枚で1万弱)

他年式のミッションと入れ替える選択肢が99%。

残りの1%は誠に不本意ですが

「無かった事にする作戦」

まぁ、試しても良いと思いますよ(推奨しないけど)

打痕あるギア面修正してさ(隙間広がるから異音出るかもね)

当たり幅が変わるから耐久性は謎だな(また壊れるかもね)

でも工賃は頂くけど保証しないよ(組むだけでしょ?)

う~ん、無責任で無駄な作業になりそうですね・・・。

捨てがたいクロスレシオを優先するか否か、が焦点。

まぁ、時間あるのでこれからは熟考タイムに突入です。

互いに大人ですし、無茶はしませんよ。

もしかしたら見つかるかもねクロスミッション。。。

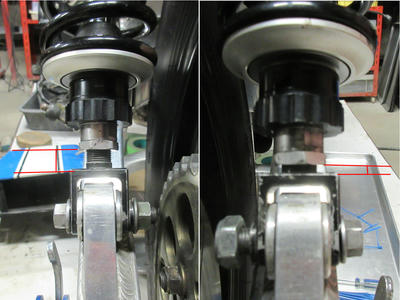

前回のスイングアーム加工時に判明していたんですが

レイダウンマウントの位置が左右ズレているので補正します。

赤い線が水平ライン。

右側に比べて左の固定場所が上に位置する。

まぁ、サス上部の位置関係は良く見なきゃわからないけど

モヤモヤはする事に違いない。

現状取付出来てる理由はサス自体のロッド調整による補正のおかげ。

右サスは最短で固定、左サスは10㎜程延ばしてる。

コレじゃ揃ってないの丸わかりだから上部の取付位置を変更します。

ただ、この作業自体は「怪我の功名」でして大義名分が成り立つ。

もともと無駄に車高が高い車体に加工されていたので是氏出来る。

使用してるリアサスはZ系なので、GSには自由長が長すぎる。

ならばと車格に合わせてGS用を採用しても取付位置がズレてるので

見栄えが悪いのは変わらない訳です、と・・・。

ならば上部の位置を是正できる位置に再加工する事で両得出来る、と。

しかし、そう簡単に行かないのも事実。

次回、良い位置には困難を超えて編。

レイダウンマウントの位置が左右ズレているので補正します。

赤い線が水平ライン。

右側に比べて左の固定場所が上に位置する。

まぁ、サス上部の位置関係は良く見なきゃわからないけど

モヤモヤはする事に違いない。

現状取付出来てる理由はサス自体のロッド調整による補正のおかげ。

右サスは最短で固定、左サスは10㎜程延ばしてる。

コレじゃ揃ってないの丸わかりだから上部の取付位置を変更します。

ただ、この作業自体は「怪我の功名」でして大義名分が成り立つ。

もともと無駄に車高が高い車体に加工されていたので是氏出来る。

使用してるリアサスはZ系なので、GSには自由長が長すぎる。

ならばと車格に合わせてGS用を採用しても取付位置がズレてるので

見栄えが悪いのは変わらない訳です、と・・・。

ならば上部の位置を是正できる位置に再加工する事で両得出来る、と。

しかし、そう簡単に行かないのも事実。

次回、良い位置には困難を超えて編。

ミッショントラブルのRKエンジン。

分解整備する為にエンジンスタンドを準備します。

作業台直置きでもいいんですけど、何かと便利だからね。

ウチには同じ様な油冷専用スタンドが二個有りますが

ソチラは既に別エンジンが載せてあるので新規に制作します。

スタンドベースはお馴染みの四輪用C級製品が素材。

何がC級かってーと、そのすべてが合格点に及ばない・・・。

しかし、一から作るよりはマシなので素材としてます。

何がダメなのかは私の主観なので判断はご自由にどうぞ。

ではさっそく補修制作開始します。

エンジン固定部分は汎用四輪用から油冷専用形状に再制作。

これらの加工は以前ご紹介しましたが、ほぼ同じ内容です。

違うのは油冷エンジン固定マウント部分の形状位かな。

鉄の残材使用なので有る物を利用する再生プロジェクトでもある。

で、このプレートが斜めに溶接されてるのできちんと垂直にする。

差し込みパイプ部分で角度調節できるけど水平じゃないってこと。

見た目も悪いし無駄に大きいからカットします。

四輪エンジンだとコレでいいのかもしれんけどね・・・。

で、マウントとプレートを合体させて完成。

真ん中のパイプ部分外周に溶接不備が有るので再溶接。

油冷エンジン専用スタンド完成です。

後はガスケットやら消耗部品の手配。

これが一番の難攻作業となる。

ガスケット類はある程度見込めますが

RK専用のエンジン部品は無いに等しいので困るのね。

さあ、珍しくヤル気のSDAでゴザイマス。。。

分解整備する為にエンジンスタンドを準備します。

作業台直置きでもいいんですけど、何かと便利だからね。

ウチには同じ様な油冷専用スタンドが二個有りますが

ソチラは既に別エンジンが載せてあるので新規に制作します。

スタンドベースはお馴染みの四輪用C級製品が素材。

何がC級かってーと、そのすべてが合格点に及ばない・・・。

しかし、一から作るよりはマシなので素材としてます。

何がダメなのかは私の主観なので判断はご自由にどうぞ。

ではさっそく補修制作開始します。

エンジン固定部分は汎用四輪用から油冷専用形状に再制作。

これらの加工は以前ご紹介しましたが、ほぼ同じ内容です。

違うのは油冷エンジン固定マウント部分の形状位かな。

鉄の残材使用なので有る物を利用する再生プロジェクトでもある。

で、このプレートが斜めに溶接されてるのできちんと垂直にする。

差し込みパイプ部分で角度調節できるけど水平じゃないってこと。

見た目も悪いし無駄に大きいからカットします。

四輪エンジンだとコレでいいのかもしれんけどね・・・。

で、マウントとプレートを合体させて完成。

真ん中のパイプ部分外周に溶接不備が有るので再溶接。

油冷エンジン専用スタンド完成です。

後はガスケットやら消耗部品の手配。

これが一番の難攻作業となる。

ガスケット類はある程度見込めますが

RK専用のエンジン部品は無いに等しいので困るのね。

さあ、珍しくヤル気のSDAでゴザイマス。。。

GSX-R750RKエンジン、走行中に破損した例です。

高速道路を走行中にいきなり異音大。

「ギアが繋がらずに滑る?状態です・・・。」と。

自走不可能なので車両は現地で保管し後程回収。

数日後到着した車両のチェックから始まります。

まず、やたらチェーンがダルダルである。

Fスプロケが外れた場合、似たような症状になるが

カバーを外して確認したらちゃんと固定はされてる。

じゃあやっぱり、ミッションシャフト系のトラブルだろうな

それだとエンジン全バラコースだよな

つか、部品無いから直せないな・・・と。

希少車両の宿命ですな・・・。

まずはFスプロケ外して変形してるオイルシールリテーナー外して

飛び出してるベアリングの玉とベアリングシールを目視・・・。

予想通りドライブシャフトベアリングの破損を確認する。

ドライブシャフト自体がガタガタして偏心している。

コレじゃチェーンも緩むわな、と納得。

この状態で惰性走行してしまってるのでギア内部の破損が気になる。

開けてみないとわからないけど無事で済むハズが無い・・・。

つか、何か変な気がする・・・。

ヤバい、早く開けたい見てみたい。。。

高速道路を走行中にいきなり異音大。

「ギアが繋がらずに滑る?状態です・・・。」と。

自走不可能なので車両は現地で保管し後程回収。

数日後到着した車両のチェックから始まります。

まず、やたらチェーンがダルダルである。

Fスプロケが外れた場合、似たような症状になるが

カバーを外して確認したらちゃんと固定はされてる。

じゃあやっぱり、ミッションシャフト系のトラブルだろうな

それだとエンジン全バラコースだよな

つか、部品無いから直せないな・・・と。

希少車両の宿命ですな・・・。

まずはFスプロケ外して変形してるオイルシールリテーナー外して

飛び出してるベアリングの玉とベアリングシールを目視・・・。

予想通りドライブシャフトベアリングの破損を確認する。

ドライブシャフト自体がガタガタして偏心している。

コレじゃチェーンも緩むわな、と納得。

この状態で惰性走行してしまってるのでギア内部の破損が気になる。

開けてみないとわからないけど無事で済むハズが無い・・・。

つか、何か変な気がする・・・。

ヤバい、早く開けたい見てみたい。。。

カタナ用スタックパネルの制作。

オーダーは「1135R風に」って感じで。。。

ウチの既存製品のオリジナルスタックパネルキットだと

カーボンダブルデッキにアルミベースプレート構造の三枚構成。

補器類配置や強度振動対策を考慮しての基本構成にしてますが

カタナに装着する際はちょっと大きく見えすぎる形状である、と。

なのでトップカーボンとアルミベースの二枚式にする事に。

カタナはその特徴的なアッパーカウルが装着されていますが

実際は単なるネイキッド然とした風通し良いメーター廻りなので

ゴチャゴチャはさせたくない反面、チョイスが少ない・・・。

上手くハマると良いですが。。。

トップブリッジとカーボンパネルとの位置関係を重視しつつ

アルミベースプレートの強度がメーター自体の命となる構造。

サイドから見た時の薄さを優先したデザインなのでシンプルで吉。

オリジナルメーターパネルとして複合製品を選べるメリットと

ハイブリッド素材の採用とSDA意匠形状構成を楽しめるアイテム。

最近はいろんな店が似たり寄ったり同様のパネル製作してますが

狭い世界の競争に打開案を模索しつつ、SDA的アプローチをお届け。

敢えて言うならば単なるパネルの切り出しとは違うのです。

1135Rをリスペクトしつつ個性も出せたと思います。。。

似て異なる物を提供できる喜びに感謝。

オーダーは「1135R風に」って感じで。。。

ウチの既存製品のオリジナルスタックパネルキットだと

カーボンダブルデッキにアルミベースプレート構造の三枚構成。

補器類配置や強度振動対策を考慮しての基本構成にしてますが

カタナに装着する際はちょっと大きく見えすぎる形状である、と。

なのでトップカーボンとアルミベースの二枚式にする事に。

カタナはその特徴的なアッパーカウルが装着されていますが

実際は単なるネイキッド然とした風通し良いメーター廻りなので

ゴチャゴチャはさせたくない反面、チョイスが少ない・・・。

上手くハマると良いですが。。。

トップブリッジとカーボンパネルとの位置関係を重視しつつ

アルミベースプレートの強度がメーター自体の命となる構造。

サイドから見た時の薄さを優先したデザインなのでシンプルで吉。

オリジナルメーターパネルとして複合製品を選べるメリットと

ハイブリッド素材の採用とSDA意匠形状構成を楽しめるアイテム。

最近はいろんな店が似たり寄ったり同様のパネル製作してますが

狭い世界の競争に打開案を模索しつつ、SDA的アプローチをお届け。

敢えて言うならば単なるパネルの切り出しとは違うのです。

1135Rをリスペクトしつつ個性も出せたと思います。。。

似て異なる物を提供できる喜びに感謝。

Z系に対して設定しているTMRφ35セットを流用してますが

取付ピッチが同じだからといってそのままオッケイではない訳です。

同一車両でも個体差が有りますが別車両に取り付けた場合

その設定変更が顕著になる場合もある、そんなパターン。

前回の設定でもお伝えしたメカニカルな同調の確認。

スロットルバルブの隙間調整です。

最終的には負圧調整も行いますが目視確認も大事です。

これは一番のバルブ位置調整ボルト。

黄色のマーキングが納品時のメーカー調整位置で

赤マーキングが調整後の位置。

すっごいズレていました。

こんな調子で四気筒合わせるとアイドリングの安定感が上がります。

ここまでズレてる出荷状態は初めてなので気をつけるポイントです。

キャブの出荷が少なくなった為に職人さんも減ったのかしらね・・・。

ついでにNJを薄くする方向にしてみます。

本来はJNの径調整が主流ですので様子見程度に等しいかな、と。

コチラの方が油冷には合うかもしれないですからね。

油冷カタナには長すぎたRK用純正クラッチワイヤー。

取回し上、色々と引っかかったり長すぎて抵抗あったりと

デメリットでしかなかったのでショート加工にて対策する事に。

170㎜ショート加工でベストマッチしました。

油圧式クラッチなら流用も楽で収まりも宜しいのですが

ワイヤー式の場合、調度よいクラッチワイヤーが見つかるまで

色々と賭けで購入するのもなんだかね、芳しくないやり方なので

潔く加工してしまうのが吉でゴザイマス。

取付ピッチが同じだからといってそのままオッケイではない訳です。

同一車両でも個体差が有りますが別車両に取り付けた場合

その設定変更が顕著になる場合もある、そんなパターン。

前回の設定でもお伝えしたメカニカルな同調の確認。

スロットルバルブの隙間調整です。

最終的には負圧調整も行いますが目視確認も大事です。

これは一番のバルブ位置調整ボルト。

黄色のマーキングが納品時のメーカー調整位置で

赤マーキングが調整後の位置。

すっごいズレていました。

こんな調子で四気筒合わせるとアイドリングの安定感が上がります。

ここまでズレてる出荷状態は初めてなので気をつけるポイントです。

キャブの出荷が少なくなった為に職人さんも減ったのかしらね・・・。

ついでにNJを薄くする方向にしてみます。

本来はJNの径調整が主流ですので様子見程度に等しいかな、と。

コチラの方が油冷には合うかもしれないですからね。

油冷カタナには長すぎたRK用純正クラッチワイヤー。

取回し上、色々と引っかかったり長すぎて抵抗あったりと

デメリットでしかなかったのでショート加工にて対策する事に。

170㎜ショート加工でベストマッチしました。

油圧式クラッチなら流用も楽で収まりも宜しいのですが

ワイヤー式の場合、調度よいクラッチワイヤーが見つかるまで

色々と賭けで購入するのもなんだかね、芳しくないやり方なので

潔く加工してしまうのが吉でゴザイマス。

GS1000Sのスイングアーム改良の続きです。

リアブレーキ廻りのトルクロッドが非常に気になる仕組み。

ただのSUS製FBを採用してこのままじゃ外せない?固定方法。

ステップやらスイングアームを外全部外してからじゃないと

このFBが外れないお手製特殊ネジ?で固定されてる仕様・・・。

まぁ、前オーナーのP-ZONEらしいのでこんな事も有る。

ただ、このままじゃ今後のメンテナンス性は最悪だし

そもそもロッドの強度不足だし、ッつー事で再編成します。

これがリアブレーキトルクロッドの固定ステー。

全体の作りから見て、ココだけなんとなくしょぼい・・・。

リアキャリパーサポートからのロッドも真っ直ぐじゃないしね。

形やら溶接痕やらから推測しても後追加であろう、と

タバックス製はもっと綺麗で機能的(なハズ)だから。

気になったのでハンマーで一発ゴッツンとしたら

溶け込み不足による溶接不良でヒビ割れてしまった・・・。

コレは危ないので要加工ッつー事で切り取りました。

トルクロッドの特性上、サイド方向にはあまり応力掛かりませんが

ねじれも考慮した位置に新たなサイズのロッドを取り付けます。

きちんと真っ直ぐ引ける位置に加工し直しました。

キャリパーサポートがPMC製Z用フローティングタイプなので

トルクロッドはM10ピロ使って強度確保です。

余談ですが、GSの作業時におけるプチあるあるとして

このシートレール後端部分で頭ぶつけて切れたりする事数回・・・。

今はゴムホース突っ込んで養生してますがワタシだけですかね?

ムカつくので切りたくなります・・・。

リアブレーキ廻りのトルクロッドが非常に気になる仕組み。

ただのSUS製FBを採用してこのままじゃ外せない?固定方法。

ステップやらスイングアームを外全部外してからじゃないと

このFBが外れないお手製特殊ネジ?で固定されてる仕様・・・。

まぁ、前オーナーのP-ZONEらしいのでこんな事も有る。

ただ、このままじゃ今後のメンテナンス性は最悪だし

そもそもロッドの強度不足だし、ッつー事で再編成します。

これがリアブレーキトルクロッドの固定ステー。

全体の作りから見て、ココだけなんとなくしょぼい・・・。

リアキャリパーサポートからのロッドも真っ直ぐじゃないしね。

形やら溶接痕やらから推測しても後追加であろう、と

タバックス製はもっと綺麗で機能的(なハズ)だから。

気になったのでハンマーで一発ゴッツンとしたら

溶け込み不足による溶接不良でヒビ割れてしまった・・・。

コレは危ないので要加工ッつー事で切り取りました。

トルクロッドの特性上、サイド方向にはあまり応力掛かりませんが

ねじれも考慮した位置に新たなサイズのロッドを取り付けます。

きちんと真っ直ぐ引ける位置に加工し直しました。

キャリパーサポートがPMC製Z用フローティングタイプなので

トルクロッドはM10ピロ使って強度確保です。

余談ですが、GSの作業時におけるプチあるあるとして

このシートレール後端部分で頭ぶつけて切れたりする事数回・・・。

今はゴムホース突っ込んで養生してますがワタシだけですかね?

ムカつくので切りたくなります・・・。